粉末冶⾦の技術・⼯法

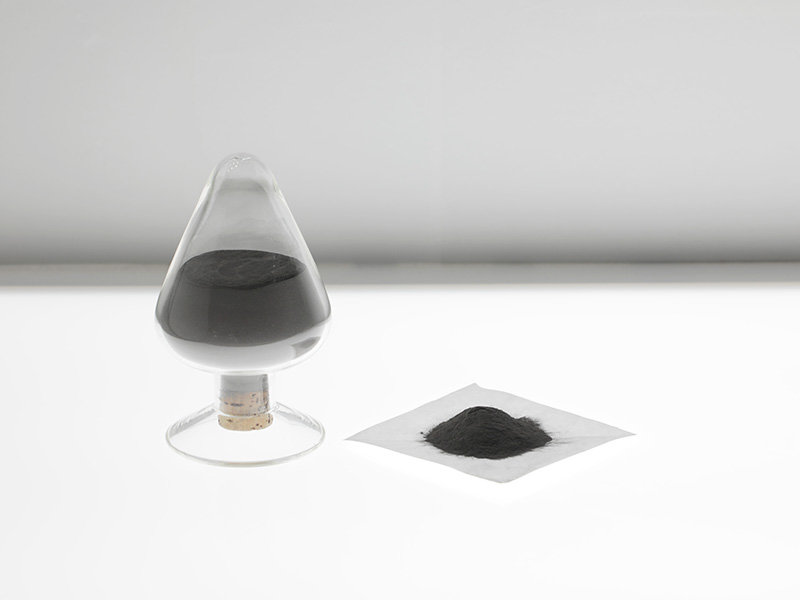

硬質粒子

Ni(ニッケル)・Mo(モリブデン)・Co(コバルト)等の成分を有した高合金を粉末にしたものを硬質粒子と言い、一般的な炭素鋼よりも硬さが高い特徴を持つ。

この硬質粒子を原材料に配合させることにより、焼入れなど表面処理を行わずに耐摩耗性を向上させることができる。粉末冶金製品ではバルブシートなど耐摩耗性が要求される製品に多く使われる。

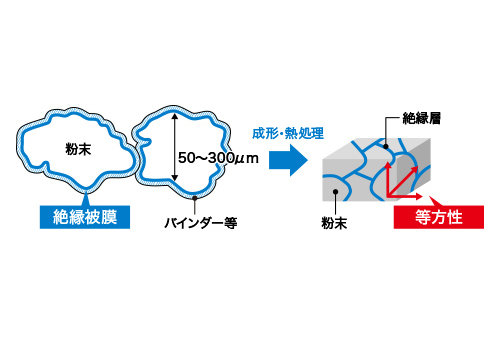

磁性材

軟磁性材料を扱っています。軟磁性材料には焼結軟磁性材と圧粉磁心があり、部品用途の高周波域で他工法材より優位性のある圧粉磁心は、粉末と粉末の間に絶縁層を有し、磁気特性(低損失)が優れています。

摩擦摺動材

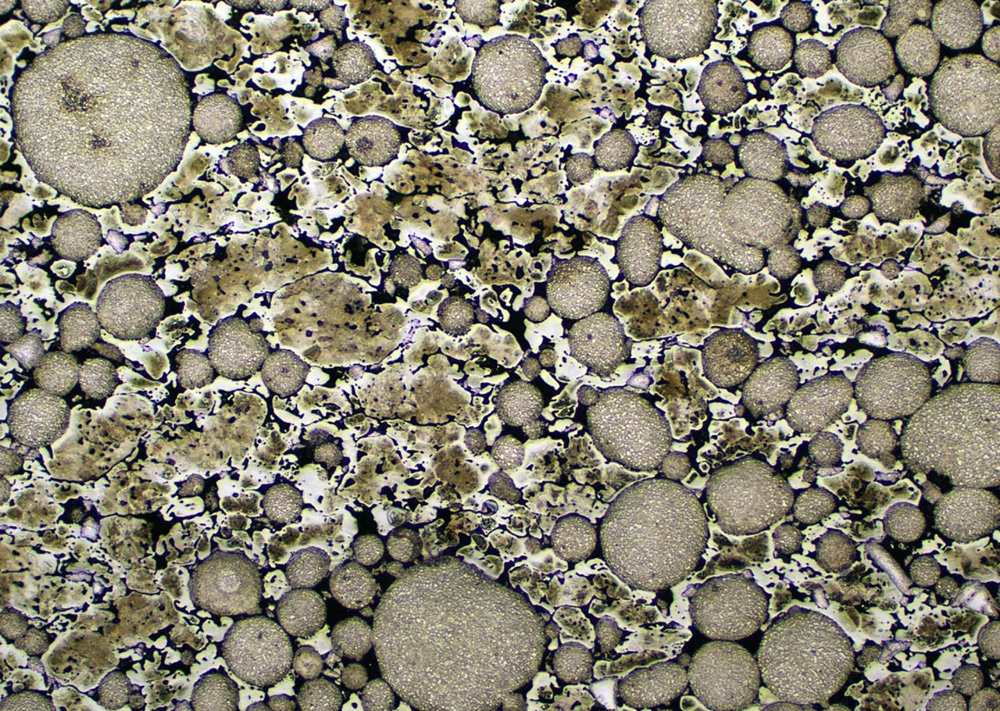

摩擦摺動現象は摩耗や凝着、潤滑などが複雑に絡み合って起こる現象のことであり、そこに要求される特性も複雑である。粉末冶金の特徴である配合自由度により、本来混ぜ合わせることのできない配合(硬い材料と軟性の凝着材料と摺動安定材など)によりその要求を満たすことができる。

特にブレーキライニングや集電製品に適用される。

ステンレス

鉄系だけでなく、ステンレスや銅、チタンなどの特殊な材料の粉末も工業製品として存在し、用途に合った配合が可能である。

特にチタンなどは、これまでに無かった新しい配合が可能で、高い比強度をもつ材料も可能である。

銅

鉄系だけでなく、ステンレスや銅、チタンなどの特殊な材料の粉末も工業製品として存在し、用途に合った配合が可能である。

特にチタンなどは、これまでに無かった新しい配合が可能で、高い比強度をもつ材料も可能である。

チタン

シンターハード

浸炭焼入

粉末冶金の材料も、一般的な鋼材と同じように浸炭焼入れが可能であり、硬さや強度が必要な製品には浸炭焼入れを行う。

気孔が存在するため、表面から深い距離まで浸炭されるため、一般鋼材とは異なる焼入れ条件が必要である。

高周波焼入

一般的な高周波焼入れと同様に、製品形状に合わせたコイルを作製することにより、必要な部位にのみ焼入れを行い、硬さを得ることができる。

スプロケットなどの歯部に用いることが多い。

浸炭焼入れと違い、材料配合に炭素分が無いと焼きが入らないため、材料選定に注意が必要。

レーザー焼入

高周波焼入れよりも、更に局所的な範囲で焼入れができる方法。

レーザーで材料表面を急速加熱したのち、自己冷却(熱伝導)によって表面を硬くする。

他の焼入れ方法に比べて、焼入れによる変形量が少なく管理がしやすい特徴がある。

ニアネットシェイプ

金型で粉を固めて形状を作るのが粉末冶金工法です。金型形状を転写することで機械加工なしでも複雑形状を大量生産することが出来ます。

機械加工がなくなることで材料歩留りが非常に良く、さらに機械加工費が削減出来るため他工法に比べコスト低減が可能となります。

ただし、金型から抜出し出来ない形状の場合は機械加工が必要となります。

ディンプル

ショックアブソーバー部品バルブケースに採用した事例です。バルブの吸着による異音対策として意図的に接触面積を減らすため微細な凹凸形状を機械加工なしで付与しています。放電加工で表面に小さな凹凸形状を付与した金型で成形することで製品に凹凸形状が転写されます。

スチーム処理

焼結部品には粉末冶金工法特有の空孔が存在するため強度低下と吸水(油)性があります。また、焼結により表面が活性化されるため錆びやすいデメリットがあります。

これらを補うため高温加熱下で蒸気処理をおこなうことで表面に四三酸化鉄皮膜を形成し、表面硬度向上、封孔、防錆効果が得られます。

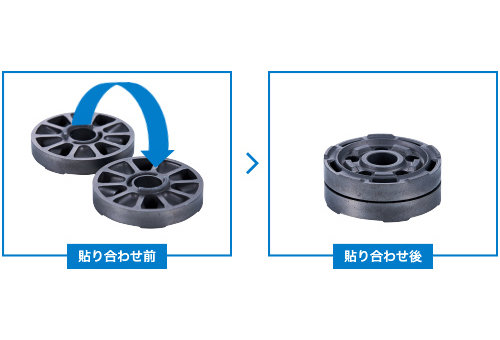

貼り合せ

ショックアブソーバー部品用ピストンで採用されている事例です。従来、上下面に連結する油路を穴加工していましたが、2部品を凹凸形状で貼り合せることで、上下面でオフセットされた連結油路を機械加工なしで確保出来ます。

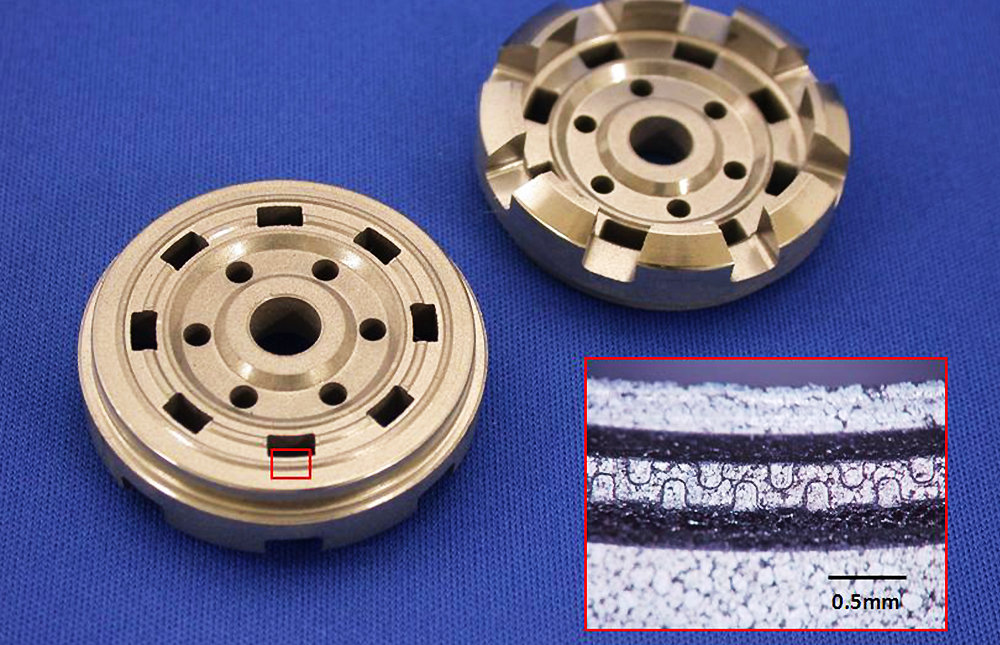

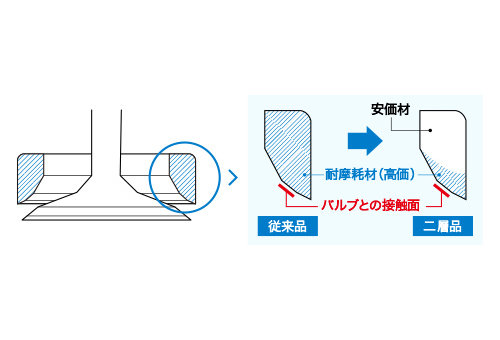

二層成形

材料特性を向上させる際、高価な原料を添加使用することがありますが、これは原材料費のコスト高の原因になります。それを解消するために、必要な部分にだけ高価な材料を使用する二層成形という方法があります。これは粉末冶金独特の方法で、高価材を仮成形した後、安価材を充填し成形することにより右図のような二層の断面を持つ製品を得ることが出来ます。

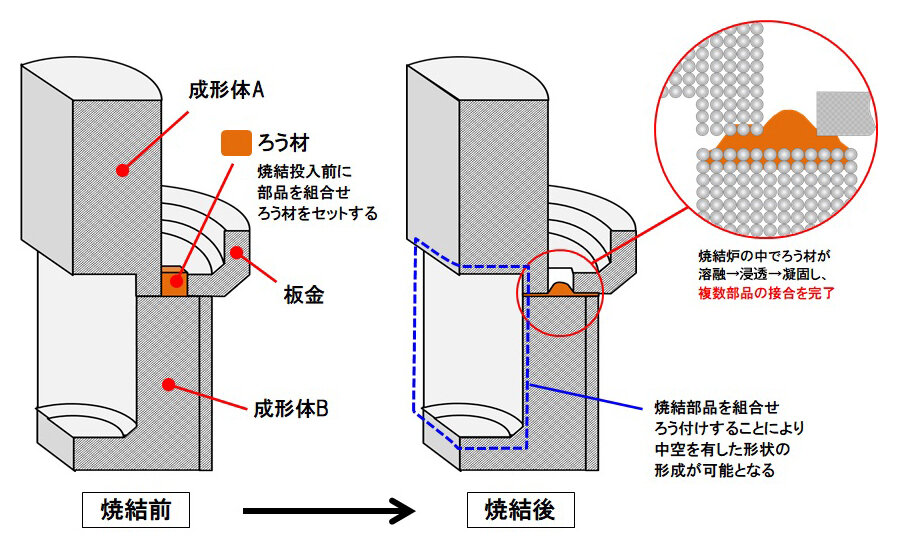

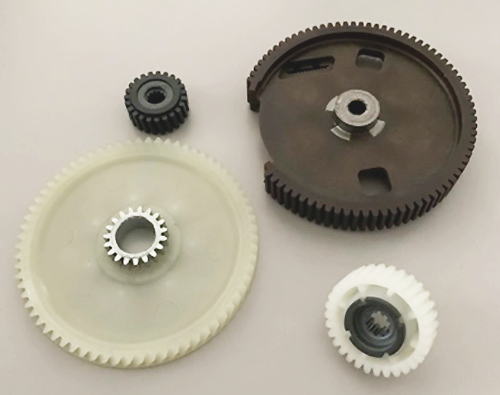

部品組合せ

溶接、ろう付け、貼り合せ、樹脂インサート、カシメ等の接合技術を用いて複数部品を組み合わせることが出来ます。これにより異材種や樹脂等との複合化と複雑形状の形成が可能です。

MIM

MIM(Metal Powder Injection Molding)は金属粉末と樹脂を混ぜ合わせた材料を用いることでプラスチックのように射出成形で形状を得ることが可能です。従来の粉末冶金プレス成形では得られなかった形状を付与することが可能です。

グリーン加工

焼結前の成形体の状態で機械加工が可能です。粉を固めただけの状態なので切削性が非常に良く加工時間短縮、刃具寿命向上に大きな効果が得られます。主に粗加工や精度の必要ない部分の加工に利用されます。

ベント

焼結ベント®は、粉末冶金の焼結工程を応用した製品で、溶浸により極めて多数の平行で微細な直線状の空孔を有する、エアー抜きやガス抜きが可能な製品です。

またエアーベント、ガスベントとも呼ばれており、アルミ鋳造や樹脂成型などのガス抜きベントとして広く使用されています。